装配式建筑的优势在于可最大程度地节约能源,提高劳动生产率,减少污染,提升质量。近年来,国家大力提倡发展装配式建筑,但我国当前仍处于装配式建筑发展的初级阶段,其中一个重要原因是PC构件成本高于现浇混凝土构件,这在较大程度上制约了装配式建筑的发展。

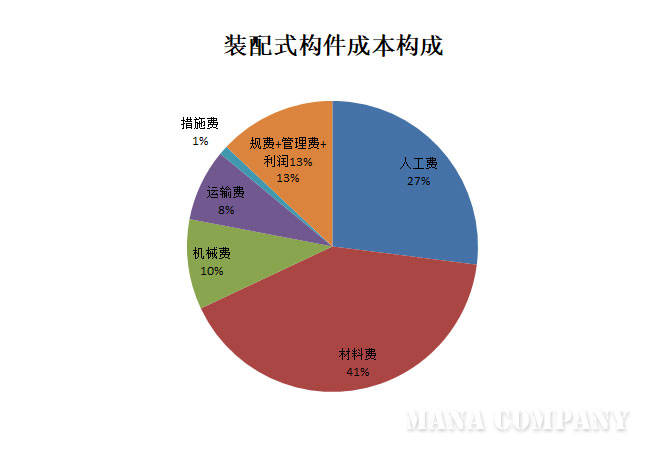

PC构件生产费用对土建工程造价影响最大,约占56.7%,PC构件生产成本主要包括人工费、材料费、机械费、模具费、养护费、折旧摊销费、运输费、规费、利润、税金组成。而传统现浇构件成本则是由人工费、材料费、机械费、管理费、规费和利润构成。相比之下,装配式建筑土建工程造价,增加了PC构件的生产、运输等环节费用,这是对装配式建筑工程造价起到决定性作用的关键因素。某叠合楼板项目成本对比见表1。装配式构件成本构成见图1所示。

影响PC构件生产成本的主要因素包括深化设计、模具配置、生产管理等。为了有效地控制PC构件生产成本,现以这三项因素为研究对象,针对构件生产阶段成本控制存在的主要问题进行原因分析,并提出相应解决措施。

2.1 深化设计

目前PC构件的生产主要是以个性化定制为主,在深化设计阶段,经常由于构件尺寸的多样化,无法实现对构件的模数化拆分,导致构件种类繁多,对构件的模具配置、生产管理、产品运输、堆放均影响较大,使得构件生产管理难度加大,最终造成生产成本增加。出现这种问题的主要原因是由于人们对建筑个性化的追求,在建筑设计阶段没有考虑装配式建筑的设计与应用,从而在结构设计阶段无法实现对建筑构件的标准化、模数化设计,最终在PC构件深化设计阶段问题凸显,从而直接影响PC构件的生产成本。

另外,在既定设计方案情况下,PC构件的深化设计须结合生产实际进行。以叠合楼板为例,深化设计应结合模台尺寸、出筋情况综合考虑。在固定模台上生产叠合楼板时,常用模台尺寸为4m×9m,若沿模台长边布置,在构件拆分时叠合板宽度方向宜设置为1.5~1.8m,外伸钢筋可放在平台外部,这样便可沿模台长边放置两列模具,提高模台利用率,增加产量,从而降低生产成本。

2.2 模具配置

由于标准化、模数化程度不高,模具需要根据产品的规格型号进行设计,同一项目不同产品之间模具不能共用,模具种类和配置量就要增多;不同项目之间模具亦不能通用,当某个项目的PC构件生产完成时,模具无法在下一个项目中继续重复使用,造成模具成本增加。为此,应加强对废旧模具的管理,将可以重复使用的模具进行改制,以降低模具成本。另外,我国相关标准规定叠合楼板要四面出筋,且叠合楼板之间的后浇混凝土部分出筋要相互错开,因而即使叠合楼板尺寸相同,但由于出筋位置不同,模具配置就无法实现统一。目前大多数PC构件生产企业使用压模或缺口模进行生产,压模对不同出筋位置的适应性较强,具有较高的通用性,使用压模的形式可以减少模具数量,但压模重量比缺口模大;缺口模重量轻,但缺口位置固定,若产品出筋位置不同,则模具就不能通用,模具配置数量就要相应增多。因此,模具形式的选择应根据产品规格型号、出筋形式等因素进行确定,模具数量应根据项目工期要求进而确定。

2.3 生产管理

随着PC构件市场越来越大,生产企业往往需要同时生产数个项目的PC构件,致使生产管理、堆场管理、发货管理难度较大。PC构件种类、型号较多,生产用原材料、辅材、预埋件、钢筋种类繁多,同时生产每种构件的生产工艺不尽相同,控制重点也各不相同。如复合保温外墙板需要着重控制灌浆套筒、连接件的定位,叠合板着重控制钢筋网片位置和混凝土保护层厚度,这都加大了生产管理的难度。另外,由于PC构件生产企业的从业人员在生产过程中不服从管理、暴力施工等现象时有发生,管理难度较大,导致构件产品质量参差不齐,产品合格率下降,从而造成生产成本增加。

3.1 生产管理

针对PC构件生产企业深化设计人才欠缺、科研能力不足的问题,企业应该建设专业的深化设计团队或部门,加强人才和技术储备。

以BIM信息模型为载体,熟练掌握装配式构件的拆分设计。在BIM模型中,构件中每个模型设置了尺寸、材料等很多参数信息,发生改变时,与之相关的所有构件都会发生相应变化。BIM模型可以对新结构、新形式以及复杂节点等施工难点进行可视化施工模拟,例如柱、梁、板交接处的连接,尽早地发现设计存在的问题,对原方案进行改进,同时可避免与安装专业的设计冲突,就设计方案及时与业主、施工单位、构件制造商等进行沟通,大大地提高了工作效率。

3.2 模具配置合理化

要发挥工业化生产的优势,就必须遵循工业化生产的基本理念,即标准化设计、规模化生产。一方面装配式构件模具要进行标准化设计,实现规模化生产,大幅提高模具周转次数;另一方面是创新模具设计,在材料选择和模具组合设计上进行创新,选择适宜的模具材料,以提高模具组件的通用性,从而提高周转次数,减少浪费,降低成本。

在PC构件生产阶段要与设计、施工安装单位及时沟通,加强信息互通,优化构件的质量和精度,降低后期维修成本。

3.3 生产管理精细化

目前国内装配式构件生产车间多采用两种生产线模式:自动化流水线和固定模台,结合不同类型构件的特点,选择不同种类的生产方式。

例如,对于墙板和叠合板等水平构件可以采取自动化生产流线,通过合理的设置工位数量并选择适宜的生产设备,降低流水节拍,提高生产效率,采用自动化布料、振捣和养护,减少人为因素对材料造成的浪费,提高产品质量,从而降低生产成本。

同时,要对现场进行精细化管理,生产管理者严格要求自己,生产单位应制定出详细的生产作业指导书,按照规定对生产过程加强监测,实施成本奖罚制度,提高工人节约生产成本的积极性。

以PC构件生产成本为研究对象,通过对实际项目的研究,分析了生产阶段深化设计、模具配置、生产管理等因素对构件生产成本的影响。深化设计是使PC构件生产成本增大的最主要原因,在项目建筑设计阶段要考虑装配式建筑的设计与应用,从设计源头上考虑,有效地降低PC构件生产成本。另外,实现模具配置的合理化、生产管理的精细化,也是降低PC构件生产成本的有效途径。

作者:孙璐艳,刘红露,赵菲菲 / 四川工程职业技术学院